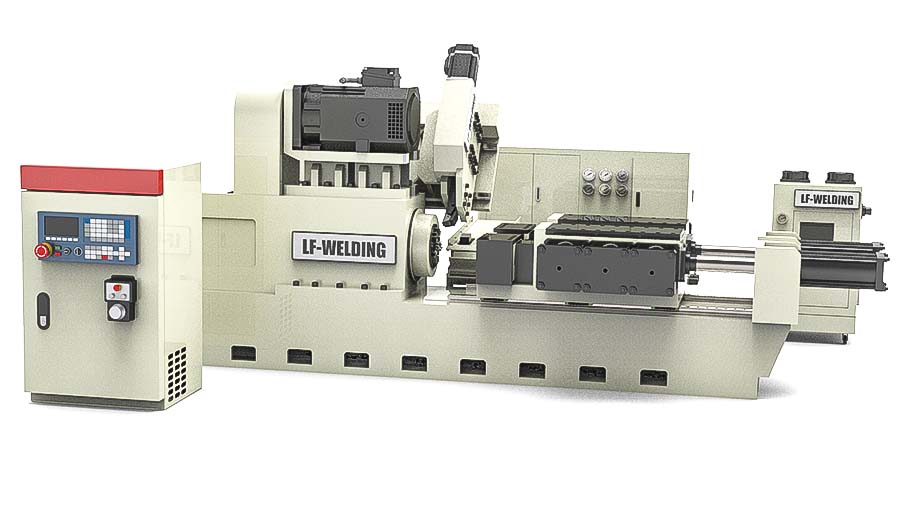

摩擦焊机的使用

摩擦焊机作为一种焊接设备,在现代制造业中发挥着重要作用。它利用摩擦热和压力实现金属材料的连接,具有焊接质量高、效率快、节能等优点。然而,要充分发挥摩擦焊机的优势,正确的使用方法和操作要点至关重要。

一、设备准备

机器检查

在使用摩擦焊机之前,先要对设备进行全面的检查。包括检查各部件的连接是否牢固,如电机与主轴的连接、夹具与工作台的连接等。查看润滑系统是否正常,确保各运动部件有足够的润滑,以减少磨损和摩擦。同时,检查电气系统是否正常,电线是否有破损、接触不良等情况,防止在使用过程中出现电气故障。例如,定期检查摩擦焊机的主轴轴承润滑情况,添加适量的润滑油,保证主轴能够顺畅旋转,减少能量损耗和设备磨损。

夹具调整

根据待焊接工件的形状和尺寸,选择合适的夹具,并进行正确的安装和调整。夹具的作用是固定工件,使其在焊接过程中保持稳定的位置和姿态。夹具的夹紧力要适中,过大可能会损坏工件,过小则无法保证工件的固定效果。例如,在焊接圆形管件时,要选用专门的圆形夹具,并调整夹具的内径和夹紧力,确保管件能够准确地对中并被牢固夹紧,防止在摩擦焊接过程中出现偏移或松动。

二、参数设置

摩擦压力

摩擦压力是摩擦焊机的一个重要参数,它直接影响到摩擦热的产生和焊接质量。摩擦压力的大小应根据工件的材料、形状、尺寸以及设备的性能等因素来确定。一般来说,对于硬度较高的材料或较大尺寸的工件,需要较大的摩擦压力。但压力过大可能会导致工件表面过度磨损或变形,压力过小则无法产生足够的摩擦热。例如,在焊接铝合金材料时,需要根据铝合金的硬度和工件的具体尺寸,合理调整摩擦压力,通常在一定的压力范围内进行试验,以找到z佳的摩擦压力值,确保在产生足够摩擦热的同时,不会对工件造成损坏。

摩擦时间

摩擦时间决定了摩擦过程中产生的热量总量以及工件的加热程度。合适的摩擦时间可以使工件的焊接界面达到良好的塑性状态,有利于实现高质量的焊接。摩擦时间过短,工件加热不充分,焊接强度可能不足;摩擦时间过长,会导致工件过度发热,甚至出现烧伤等问题,同时也会降低生产效率。在设置摩擦时间时,要综合考虑工件的材料特性、截面尺寸以及摩擦压力等因素。例如,对于直径较小的金属棒材焊接,摩擦时间相对较短;而对于较大尺寸的板材焊接,需要适当延长摩擦时间。一般通过实际试验和经验积累来确定z佳的摩擦时间参数。

顶锻压力和顶锻时间

在摩擦焊接过程的后期,需要施加顶锻压力,使焊接界面的金属在压力作用下紧密结合,挤出多余的氧化物和杂质,形成牢固的焊接接头。顶锻压力的大小要适中,过大可能会使工件变形,过小则无法保证焊接质量。顶锻时间也需要合理设置,一般在几秒钟到十几秒钟之间,确保在顶锻过程中金属能够充分流动和结合。例如,在焊接高强度合金钢时,顶锻压力要根据钢材的强度和韧性进行调整,顶锻时间要保证能够使焊接界面形成良好的冶金结合,提高焊接接头的强度和韧性。

- 相关标签:摩擦焊机 非标焊接设备 摩擦焊生产厂家

- 上一篇:非标焊接设备有哪些

- 下一篇:非标焊接设备的使用年限探讨