摩擦焊接技术的特点有哪些?

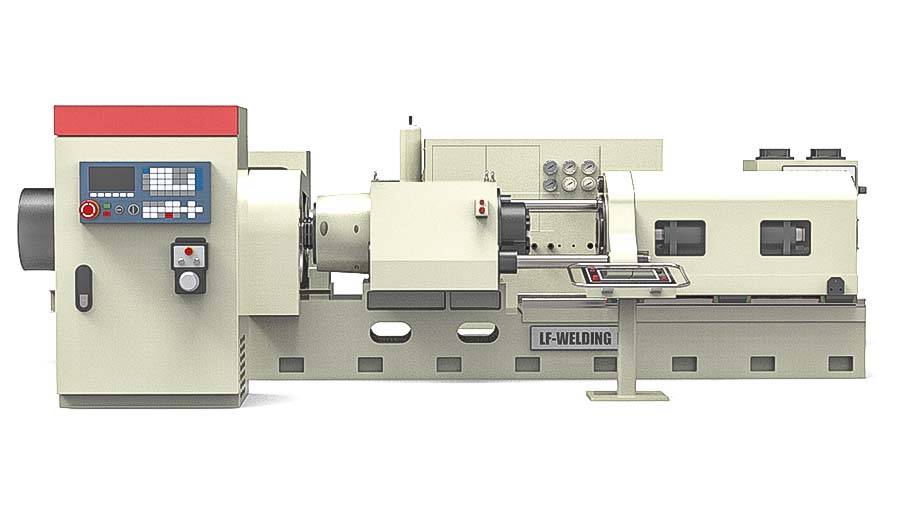

摩擦焊接技术的特点——摩擦焊机厂家来为大家娓娓道来

一:固态焊接

摩擦焊接过程中,被焊材料通常不熔化,仍处于固相状态,焊合区金属为锻造组织(图5-4)。与熔化焊接相比,在焊接接头的形成机制和性能方面,存在着显著区别。首先,摩擦焊接头不产生与熔化和凝固冶金有关的一些焊接缺陷和焊接脆化现象,如粗大的柱状晶、偏析、夹杂、裂纹和气孔等;其次,轴向压力和扭矩共同作用于摩擦焊接表面及其近区,产生了一些力学冶金效应,如晶粒细化、组织致密、夹杂物弥散分布,以及摩擦焊接表面的“自清理”作用等;再者,摩擦焊机时间短,热影响区窄,热影响区组织无明显粗化。上述三方面均有利于获得与母材等强的焊接接头。这一特点是决定摩擦焊接头具有优异性能的关键因素。

二:广泛的工艺适应性

上述特点亦决定了摩擦焊接对被焊材料具有广泛的工艺适应性。摩擦焊机除传统的金属材料外,还可焊接粉未合金、复合材料、功能材料、难熔材料等新型材料,并且特别适合于异种材料,如铝—铜、铜—钢、高速钢—碳钢、高温合金—碳钢等的焊接,甚至陶瓷—金属、硬质合金—碳钢、钨铜粉末合金—铜等性能差异非常大的异种材料亦可采用摩擦焊接方法连接。

因此,为了降低摩擦焊机结构成本或充分发挥不同材料各自性能优势而采用异种材料结构时,摩擦焊接是解决连接问题的优选途径之一。对某些新材料,如高性能航空发动机转子部件采用的U700高铝高钛镍基合金和飞机起落架采用的AISI4340(300M)超高强钢等,由于合金元素含量较高,采用熔化焊接可能在焊接或焊后热处理过程中产生裂纹,熔焊焊接性较差,而摩擦焊机已被确认为是焊接这类材料可靠的焊接方法。

摩擦焊机还具有广泛的结构尺寸和接头形式适应性。现有的摩擦焊机可以焊接截面积为1~161 000 mm2的中碳钢工件。可用于管对管、棒对棒、棒对管、棒(管)对板的焊接,也可将管和棒焊接到底盘及突出部位,在任何位置都可以实现准确定位。

三:焊接过程可靠性高

摩擦焊接过程完全由焊接设备控制,人为因素影响很小。焊接过程中所需控制的焊接参数较少,只有压力、时间、速度和位移。特别对国外广泛采用的惯性摩擦焊接,当飞轮转速被设定时,实际上只需控制轴向压力一个参数,易于实现焊接过程和焊接参数的自动控制,以及焊接设备的自动化,从而使焊接操作十分简便,焊机运行和焊接质量的可靠性、重现性大大提高。

将计算机技术引入到摩擦焊接过程控制中,对焊接参数进行实时检测与闭环控制,可进一步提高摩擦焊接过程的控制精度与可靠性。摩擦压力控制精度可达±0.3MPa,主轴转速控制精度可达±0.1%。

四:焊件尺寸精度较高

由于摩擦焊机为固态连接,其加热过程具有能量密度高、热输入速度快以及沿整个摩擦焊接表面同步均匀加热等特点,故焊接变形较小。在保证焊接设备具有足够大的刚性、焊件装配定位精确以及严格控制焊接参数的条件下,焊件尺寸精度较高。焊接接头的长度公差和同轴度可控制在±0.25 mm左右。

- 相关标签:摩擦焊机 非标焊接设备 摩擦焊生产厂家

- 上一篇:摩擦焊机机头无相应动作排查过程是怎样的?

- 下一篇:摩擦焊机手动调整方法是怎样操作的?